双输出逆变器如何突破电动车动力上限?解密600V到900V高压系统的技术革命

引言:电动车动力系统的新课题

当特斯拉Model S Plaid实现三电机千匹马力时,业界已清晰看到趋势:更高功率正成为电动车竞争的新赛道。但增加逆变器数量意味着更复杂的布局和更重的车身——直到双输出SiC(碳化硅)逆变器技术的出现。Ricardo Plc最新研发的集成化双逆变器驱动方案,用单个控制板同时管理两组功率模块,让单轴动力轻松突破800kW,同时实现40%的减重和空间优化。

一、电动车动力需求的三级跳

从微型车到矿用卡车,不同车型的功率需求呈现数量级差异:

微型电动车(如五菱宏光MINI EV):30-60kW单电机驱动主流乘用车(特斯拉Model 3):300kW级双电机四驱“ hypercar与重卡”(Rimac Nevera/徐工矿卡):单轴功率突破1MW

技术瓶颈:传统方案需堆叠多个独立逆变器,导致:

线束复杂、电磁兼容性(EMI)风险冷却系统冗余、空间利用率低多控制器协同难度大二、双逆变器的颠覆性设计

Ricardo的解决方案如同"电子心脏并联术":

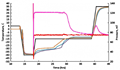

1.电气架构创新镜像布局两组SiC功率模块共用散热器,支持900V高压输入智能容错单块多核控制器实时监测,故障时可自动切换为单电机跛行模式双电源输入既可分接不同电池包(提升安全性),也能并联供电(简化系统)2.机械革命超薄冷板设计波浪形流道+方形针阵列组合,使MOSFET温度始终低于175℃临界点34升/分钟液冷系统对称分流的冷却液将芯片温差控制在0.5℃以内复合母排技术层压绝缘结构的AC/DC总线降低60%涡流损耗

实测数据:在匹配400kW永磁同步电机时,逆变器效率峰值达98.9%,即使满负荷运行仍保持91%以上能效。

三、安全冗余背后的黑科技

与传统方案相比,双逆变器在安全性上实现三大突破:

交叉扭矩验证通过电机电流与整车速度双重校验,确保两轮输出力矩误差<3%故障分级响应高速行驶时,健康电机自动匹配故障电机扭矩,避免车辆失控低速状态直接切换为电子机械制动三级保护电路DESAT过流保护 + 有源钳位抑压 + 主动米勒钳位,杜绝直通风险四、商业化落地进行时

该技术已通过戴姆勒等车企验证,首批应用将聚焦两大场景:

高性能车型保时捷下一代纯电平台或将采用双逆变器实现后轴900kW输出电动重卡沃尔沃FH电动卡车通过模块化并联,单轴功率可达500kW结语:动力电子的集成化未来

从分立式到高度集成的进化,正在改写电动车动力系统的游戏规则。当SiC器件成本进入下降通道,双逆变器架构或将成为800V高压平台的标准配置。正如Ricardo技术专家所言:"这不仅是功率密度的提升,更重新定义了动力系统的可靠性边界。"

免责声明:以上观点仅代表作者个人看法,与本平台无关。PPT文档版权归Ricardo公司及原作者所有,如有不妥请于30日内联系平台删除或者商讨版权授权事宜。

原文标题 : 双输出逆变器如何突破电动车动力上限?解密600V到900V高压系统的技术革命

图片新闻

最新活动更多

-

6月19日立即报名>> 【在线研讨会】安世汽车车身照明方案

-

6月20日立即下载>> 【白皮书】精准测量 安全高效——福禄克光伏行业解决方案

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

即日-2025.8.1立即下载>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

-

精彩回顾立即查看>> 【白皮书】电子测试技术白皮书合集:解决五大核心挑战

-

精彩回顾立即查看>> OFweek 2025(第十四届)中国机器人产业大会

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论