Traton模块化中央驱动系统和商用车辆的性能步骤

1. 引言

Traton全新的内部设计高效中央驱动系统,针对商用车辆而设计,作为一个模块化平台,具有平衡的性能步骤,源自真实的使用案例数据。为了为最终客户提供良好的应用匹配,中央驱动平台包含不同的硬件电机和逆变器性能步骤。结合AMT变速箱和与当前生产后桥方案的全组合,使其能够满足广泛的客户需求。该变速箱将提供两个版本。除此之外,Traton中央驱动还可以配备变速箱组装的取力器(PTO),带有单个或双重的动力输出。紧凑设计的中央驱动动力传动系统采用U形传动系统,可实现短轴距,并增加电池安装的可用空间。

2. 模块化方法论

模块化始于终端客户并以终端客户结束。该方法论以5个步骤的方式进行可视化。每个步骤都依赖于其他步骤,双向迭代,参见图1。

用户因素 – 描述运输系统部分的一个独立属性,例如推进功率(kW)。用户因素可以分为步骤,例如低/中/高。

使用案例 – 用户因素的组合描述了一个特定的操作或一个客户的应用。

性能系列 – 是一个使用案例的独特性能需求。一个独立可测量属性,覆盖了识别的使用案例的性能范围,例如推进功率(kW)。性能需求被分为性能步骤或性能系列。

实施 – 实现性能步骤的一个部分或一个子组件,或不同性能系列的性能步骤的组合。

解决方案 – 通过实施实现的不同性能系列的性能步骤的完整组合,以满足特定使用案例的终端客户需求。

图1:方法原则

3. 性能步骤优化

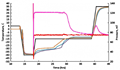

性能步骤优化能够实现产品性能步骤的良好平衡。不同的属性有不同的权衡要考虑,本文以推进功率为例进行说明。在收集了推进需求后,这将成为优化循环的基础。第一步是分析在定义的使用案例车速下的用户因素“推进需求”。严格的规则应用于如何从需求(如起步能力、坡度、巡航速度和最大速度)创建功率曲线。第二步是将电机功率分组,以满足所有使用案例。使用相同的方法创建电机功率曲线。结果将是需要高功率需求来满足功率曲线。通过在动力传动系统中添加齿轮步进,需要的电机功率需求将减少。通过只添加一个2档变速箱实现了电机功率的显着减少,但是功率需求分布范围仍然很大。增加第三档将使功率分布略微减小,但没有显著改善。通过向传动系统添加第四档齿轮,实现了更明显的电机性能步骤。引入更多的齿轮步进并不会对定义的性能步骤有所贡献,参见图2。电机性能步骤现在与齿轮数量结合定义。现在迭代开始于传动特性,使用案例作为输入,总动力传动效率作为输出。变速箱应该包含4档,而某些使用案例需要2档,这导致了一种具有范围齿轮的架构变速箱布局。在变速箱设计阶段还考虑了其他变速箱属性,如强度和包装。完整车辆安装非常重要,以允许在许多底盘配置中安装具有低万向节角度的坚固传动轴。效率模拟与完整动力传动损失进行迭代,例如来自逆变器、电机、变速箱和后桥齿轮的损失。这些模拟的最终结果是一个高度集成的系统,其中电机和变速箱在设计上是定制的,以涵盖各种各样的使用案例。

图2:电磁功率与齿轮数的权衡

4. 中央驱动架构和模块矩阵

模块矩阵的基础是性能步骤优化和预期实施之间的迭代。非常重要的是,模块矩阵使性能步骤之间的组合成为可能。使用案例应该能够被配置成满足使用案例需求,比如推进功率,但不应该过度尺寸。过度尺寸因子必须是可测量的,以便在所有使用案例中都在可接受的水平内。根据图3,在电机的一侧使用了两个齿轮行,以创建紧凑的架构。行星齿轮与电机平行放置,并且操纵器件串行放置在行星齿轮组的前方。此外,行星齿轮作为输出轴,连接到传动轴,这意味着传动轴也与电机平行。行星齿轮充当范围齿轮,并且可用于可选的2档变速箱版本。要实现子组件之间的开放组合,必须有标准化接口。标准接口必须随时间保持恒定,并允许未来的性能步骤,因此必须考虑物理和空间方面。

图3:完整的中央驱动器

5. 电机设计

电机系列包括三个硬件性能步骤。所有性能步骤都是永磁同步电机(PMSM)设计。主要的差异在于性能步骤之间的有效长度,但也有一些其他参数被采用以满足性能需求。电机中的定子堆叠被采用,因此有效长度是定子堆叠数量的一个参数。所有定子都使用了发夹设计,并且所有性能步骤的AC母线连接都是相同的。转子包含能够在高温范围内工作的高级磁铁。

在设计电机时考虑了多个权衡,如来自多个来源的损失、NVH和包装。电机的最佳效率速度点有轻微的适应性,取决于它们预期用于的使用案例。所有性能步骤都需要在某一速度范围内满足预期功率水平的性能需求。电机的定子和转子都采用了油冷却。定子是通过一个加压油系统冷却的,这意味着在靠近热源处有充足的油流以实现对电机的良好冷却能力。结合电机被优化为在高负载时具有高效率的事实,这减少了在限制功率曲线上的冷却需求。这导致了电机的高利用率和广泛的持续功率范围,从而提高了驾驶性能。

6. 变速箱设计

实现了两种变速箱变体。一种是带有范围齿轮的变速箱,意味着可以切换的行星齿轮,另一种是没有范围齿轮的变速箱。范围齿轮选择与第一齿轮的齿比的调整共同创建了一个4档变速箱和一个2档选择,参见图4。变速箱比例与电机设计一起进行迭代,以给出包括后桥最终齿轮比在内的整体优化效率。传输中的最高齿轮主要被认为能够使用具有最低损失的最终齿轮比。不同的使用案例将需要不同的最终齿轮比来优化能源消耗和/或提高驾驶性能。从使用案例中获得的启动要求有很大的差异,因此第一齿轮的比例是与可行的最终齿轮比一起计算的。这也确定了变速箱的整体齿比范围。中间的齿步必须与电机性能曲线同步,反之亦然。一些调整已经被做出,以减小第3档和第4档之间的齿步,以提高可驾驶性并在需要进行齿轮更换时更加灵活。对于完整的车辆安装,U形传动是首选的解决方案。设计了一个三轴布局,以实现完整的齿比和安装要求。无论是2档还是4档变速箱,输入轴都是相同的,带有一个齿轮对到中间轴。中间轴有两个齿轮行,连接到主轴的地方,操纵器件用于选择与主轴相连的齿轮。在2档变体中,主轴连接到末端齿轮。对于4档变速箱,一个行星齿轮被放置在主轴和末端齿轮之间的空间中。行星齿轮是可切换的,这意味着主变速箱被使用了两次。主轴连接到行星齿轮的太阳齿轮,而行星齿轮架充当末端齿轮的输出轴。

图4:变速箱主要子部件

由于后桥齿轮的小齿轮轴(输入轴)与车辆中心线有偏移,因此中央传动的输出轴也最好与车辆中心线有偏移。这减少了传动轴接头的角度,并允许更短的传动轴,这也使中央传动装置可以安装得更靠近后桥。由于驱动单元采用了U形设计,意味着较短的驱动单元长度,因此对于需要较短轴距或在中央传动前方放置组件(如电池)的使用案例具有优势。中央传动还可以配备由推进电机驱动的取力器选项。取力器有不同的性能步骤,一些是由电机轴直接驱动的,但更常见的是使用电机轴的减速齿轮组。单输出和双输出的动力传输轴都可用。在模块化实施矩阵中具有机械取力器选项,比其他电动取力器解决方案更具成本效益。

7 总结 - 中央传动模块化矩阵

在设计优化动力总成性能步骤时的挑战在于将电机特性和形式因素与变速箱布局和属性相结合,以满足最终用户的要求并适应可用的设计空间。在电机侧使用了两个齿轮行,以创建紧凑的布局。行星齿轮与电机平行放置,以进一步减小长度。此外,行星齿轮充当传动轴的输出轴,这意味着传动轴也与电机平行。行星齿轮可用作范围齿轮,并且在2档变速箱中被移除。Traton 新的重型车辆中央传动是一种高效的动力总成。在设计阶段,重点是减少电机、齿轮、轴承和油系统的损失。电机系列设计为即使在高扭矩下也能保持高效率。新的中央传动模块化平台包括三个电机性能步骤和2档或4档变速箱,还具有取力器选项,并与现有的后桥方案相结合,为各种用例提供广泛的客户选择,见图5。

图5:中央驱动器模块化矩阵

作者:Stefan Karlsson Senior Expert engineer, Scania

免责声明:以上观点仅代表作者个人看法,与本平台无关。文档中文版权归电动新视界平台所有,英文文档版权归斯堪尼亚公司所有,分享本文仅供学习参考,切勿用于商业用途,如涉及版权问题,请第一时间告知我们删除,非常感谢。

原文标题 : Traton模块化中央驱动系统和商用车辆的性能步骤

图片新闻

最新活动更多

-

6月20日立即下载>> 【白皮书】精准测量 安全高效——福禄克光伏行业解决方案

-

免费下载立即下载>> 2025锂电市场格局及未来研判蓝皮书

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

即日-2025.8.1立即下载>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

-

精彩回顾立即查看>> 【白皮书】精确和高效地表征3000V/20A功率器件应用指南

-

精彩回顾立即查看>> OFweek 2025(第十四届)中国机器人产业大会

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论