真空冷冻干燥过程中使用压力监控仪表的最佳操作过程推荐

3.2. 压力和真空度的控制模式

压力控制是真空冷冻干燥过程中的一个重要工艺过程,其控制精度严重影响产品的质量,压力控制是否精准平稳,是考察冷冻干燥硬件设备能力的重要指标之一。同时,因为一次干燥时的压力或真空度,直接影响产品升华界面温度。因此精准平稳的控制压力和真空度,对于一次干燥过程至关重要。而这方面的探索和相关报道则非常少见,目前很多这方面的认知还都基于和参照温度控制方式。

真空冷冻干燥过程中的压力控制,一般可以通过两个途径来实现,上游控制模式和下游控制模式,本文将会详细讲解两种控制模式的原理以及优缺点,同时还介绍了融合这两种模式优点的双向控制模式。

3.2.1. 上游控制模式

在上游控制模式中,通过电动控制阀来控制流入腔室的气体。上游控制模式是维持真空系统本身上游的压力,在真空泵抽速一定的情况下,增加进气流量以降低压力,减少进气流量以增加压力。其主要特点如下:

(1)可提高真空系统中工艺的稳定性和速度。

(2)使用快速作用控制阀,将控制仪器放置在真空系统的上游可提供更快的响应时间和更好的稳定性。上游模式还消除了对附加阀的需求,减少了系统中潜在泄漏点的数量,减少了下游设备的需求并降低了安装成本。

(3)可方便的进行可以压力变化斜率的控制,进气可持续将升华气体带入到冷阱,对于散装样品的工艺有很大帮助。

(4)上游控制模式的缺点是比较费气,特别是进气为一些较昂贵的高纯度惰性气体时尤为如此。

3.2.2. 下游控制模式

下游控制模式是一种对抽气进行控制的模式,即通过真空泵和冷井之间的控制阀,控制调节这个阀门的开度来实现对真空泵的抽速进行控制从而实现压力的控制。其主要特点如下:

(1)下游模式作为目前常用的控制模式,通常在各种条件下都能很好地工作,最大特点是不会进入额外气体,并且比较节省进气量;

(2)但在下游模式控制过程中,其有效性有时可能会受到“外部”因素的挑战,如入口气体流速的突然变化或腔体内部气压的突然改变。此外,某些流量和压力的组合会迫使阀门在等于或超过其预期控制范围的极限的位置上运行。在这种情况下,精确或可重复的压力控制都是不可行的。或者,压力控制可能是可行的,但不是以快速有效的方式,结果造成产品的产量和良率受到影响。

(3)在下游模式中,会在更换气体或等待腔室内气体沉降时引起延迟。

(4)如果阀门是简单的开关式阀门,则这种模式下的压力不如上游模式下的压力那样准确和稳定,而且很难实现压力变化斜率控制。

3.2.3. 双向控制模式

通过上述两种控制模式的特点可以看出,两种模式各有优缺点。目前在真空冷冻干燥过程的压力控制中常用的方法是以上游控制模式为主控方法,即恒定真空泵抽速而控制进气量。也有采用下游控制模式的形式,即同时在真空系统的上游设置几个控制档位来控制进气流量,由此来最大限度发挥两种模式的优点,但这种控制方式还无法实现全自动化。

随着自动化控制技术的发展,目前已经开发出双向自动控制技术。这种双向控制模式可以最大限度发挥控制优势,节省时间和成本,并提高了真空工艺的效率和质量。

3.3. 压力和真空度的准确控制

在真空冷冻干燥过程中,在指定的压力和真空度区间内进行精确测量和控制至关重要。例如,如果过程设定值介于5.0~6.0mTorr之间,并且所需的压力读数精度为0.5mTorr,则所需的测量精度为读数的10%,或者,对于100mTorr的电容压力计,为满量程的0.5%。如果选定的压力计或真空计不能达到这一精度水平,则无法将真空过程控制在所需的过程区间内。

用作闭环压力和真空度控制的压力计或真空计输入信号必须具有足够的分辨率,以辨别过程中非常小的压力变化。同时,回路中的压力和真空度控制器和控制阀也必须具有必要的分辨率,以便有效地利用这些数据来控制压力的微小变化。很多用户往往只重视了压力或真空计的选择和相应的技术指标,而忽视了控制器以及控制阀的分辨率指标,这基本是造成控制精度达不到要求或波动度较大的主要原因。

对于目前常用的压力计和真空计,其信号输出一般为模拟量,大多为连续的直流电压信号。为了将这些模拟信号直接以数字信号输出,或在控制过程中用控制器和数据记录仪采集这些模拟信号,都需要根据要求对这些模拟信号有足够高的采集精度,也就是说目标压力信号的模拟/数字(A/D)转换必须具有足够的分辨率,以将信号与压力计的正常背景噪声区分开来。例如,压力计信号的12位模数转换将区分压力计满量程模拟输出0.02%的最小信号。对于1Torr全刻度压力计,这意味着不能检测到小于0.2mTorr的压力或压力变化。

另外,在真空冷冻干燥过程中,压力控制器的PID参数选择非常有讲究,这主要体现在腔室内空载和满载产品时PID参数的严重不同。因此,大多数情况下要根据加载产品情况来选择不同的PID参数,而且要选择具有PID参数自整定功能的压力控制,从而可以方便的根据不同加载情况探索出合理的PID控制参数。

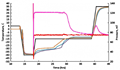

3.4. 升压测试

升压测试(PRT)是一种已经使用了数十年的工艺流程,涉及在干燥过程中通过关闭干燥室和冷凝器之间的阀门,将干燥室与冷凝器快速隔离。在初次干燥过程中执行PRT时,会导致特征性的压力上升模式。最初,当阀门关闭时,压力迅速升高,然后缓慢而几乎呈线性地升高。在二次干燥过程中,关闭隔离阀后,腔室压力大致呈线性增加。有研究结果表明,初次干燥过程中压力上升曲线中的这个拐点可被视为升华表面上饱和压力的指标,并建议使用该压力拐点从蒸气压与纯冰的温度估算批料平均产品温度。用这种方法还假设可以测量残留水含量,并且改进后的PRT法可以以测量升华率。许多现代的商用冻干机都配备了PRT选件。虽然PRT为过程监控提供了重要的机会,但它主要用于初级和次级干燥步骤的终点确定。

升压测试的改进,即压力和温度测量(MTM),可以通过将压力升高数据拟合到一组方程式来计算初级干燥过程中的产品温度,这些方程式考虑了导致压力升高的四种机理:

(1)在恒定温度下将冰直接升华通过干燥的产品层;

(2)由于平衡了整个冷冻层的温度梯度,升华界面的温度升高;

(3)冰温升高由于在测量过程中对冷冻基质的持续加热;

(4)腔室中的泄漏,在实践中通常可以忽略不计。

通过分析可得出产品温度、滤饼的传质阻力和产品传热系数的合理估计。测压温度测量的局限性在于,它需要在腔室和冷凝器之间安装一个阀门,该阀门与压力上升测量的时间过程相比,循环时间非常快,通常不超过30s。大多数生产规模的冷冻干燥机的隔离阀循环太慢,无法进行有意义的MTM测量。但是,对MTM的研究表明,在PRT/MTM过程中,腔室压力的增加是负载、腔室尺寸、产品温度和主要干燥步骤进行的函数。例如,随着批次大小的增加,腔室尺寸的减小以及初级干燥过程中产品温度的升高,压力的增加将更大且更快。因此,建议考虑所有这些因素,以便在初级和次级干燥步骤中建立有意义的PRT参数。

3.5. 压力计的校准

为了校准电容压力计,必须使用相应的量值传递标准,这是另一种电容压力计。绝不能使用热或机械压力计来校准电容压力计,因为电容压力计要更精确。冷冻干燥中使用的电容压力计通常具有约0.25%的读数准确度指标,而在相同量程范围内,皮拉尼计或热电偶表的准确度指标仅为5~25%。用作传递标准的电容压力计通常具有读数的0.05%的精度。共有三种基本的校准方法:原位(in situ)、现场(onsite)和异地(off-site)。在原位校准时,不能从冷冻干燥机中取出被测单元,取而代之的是,将所使用的传递标准尽可能靠近被测单元(UUT)的端口连接到真空室,或者使用T形连接,其中传递标准可以靠近UUT进行连接。但是,校准的最佳方法是将真空系统抽取至电容压力计的分辨率以下,以将电容压力计设置为零。不幸的是,冷冻干燥机无法抽空到低于仪器分辨率的压力水平。通过现场校准,将UUT从冷冻干燥机中取出,并连接到由高真空泵送系统,传递标准和压力控制系统组成的校准系统。在进行异地校准时,可将传感器从冷冻干燥机中取出并发送到校准设备。以下准则适用于电容测力计校准:

(1)通电后,被测单元和传递标准必须至少运行4h,并且必须处于正常工作温度下。

(2)必须通过将系统泵至UUT的分辨率以下来将仪器归零。建议的调零压力比满量程低四个量级。

(3)六个数据点通常被认为足以确保仪器在校准范围内。推荐的校准点为满量程读数的10%、20%、40%、60%、80%和100%。

关于校准的频率,最佳的作法是收集历史数据。使用条件对于建立适当的校准间隔很重要。与在低压下隔离相反,冷冻干燥机上的大多数电容压力计通常会暴露于大气压下,这将要求更频繁的校准。同样,重复的蒸汽灭菌将倾向于要求更频繁的校准。根据有些机构的经验,蒸汽灭菌设备的电容压力计应每3个月进行一次校准。与大气压隔离的电容压力计在两次校准之间的间隔时间可能更长。

皮拉尼真空计通常使用氮气进行校准,这解释了为什么初级干燥期间的表观压力远高于电容压力计指示的压力。校准方法通常与上面讨论的相同,其中传递标准通常是电容压力计。假设电容压力计用于压力控制,则皮拉尼压力表的校准就不用电容压力计校准没有那么严格。原因是,通过皮拉尼压力计,我们关注表观压力的变化比对精确的绝对压力测量和控制更感兴趣。

4. 总结

(1)电容式压力计是真空冷冻干燥机中压力测量和控制的首选仪器,但强烈建议使用温度控制型的压力计。

(2)强烈建议要选择合适的压力控制模式和压力控制器,以确保在合理的采集和控制精度前提下适合方便的摸索出各种工况下的PID控制参数。

(3)最佳实践是在腔室和冷凝器上同时安装一个电容压力计和一个皮拉尼压力计。

(4)强烈建议使用比较压力测量作为过程监控工具,以确定一次和二次干燥的终点。

(5)特别提醒,反复暴露于大气压和反复进行蒸汽灭菌均会缩短电容压力计校准之间的间隔。历史记录对于建立两次校准之间更合适的时间间隔非常有用。原位校准不被视为最佳实践。

图片新闻

最新活动更多

-

6月20日立即下载>> 【白皮书】精准测量 安全高效——福禄克光伏行业解决方案

-

免费下载立即下载>> 2025锂电市场格局及未来研判蓝皮书

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

即日-2025.8.1立即下载>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

-

精彩回顾立即查看>> 【白皮书】精确和高效地表征3000V/20A功率器件应用指南

-

精彩回顾立即查看>> OFweek 2025(第十四届)中国机器人产业大会

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论