800V扁铜线驱动电机关键技术解析

随着新能源汽车行业向高效化、高压化方向快速发展,800V高压平台及扁铜线驱动电机技术成为行业焦点。本文将深入解析其核心原理与创新点。

一、新能源驱动电机系统发展趋势

当前驱动电机系统呈现明显的电气化与高压化特征,主要技术路线可分为:

集中式驱动:包括前驱(单电机)、后驱(单电机)及四驱(双电机)方案,优势在于结构简单、成本可控。

分布式驱动:如轮边电机、轮毂电机及中央双电机,其特点为灵活的动力分配和高能效,但技术复杂度较高。

从内燃机(ICE)到纯电动(EV)的演变中,驱动电机的核心需求聚焦于高功率密度、低噪声、高效率及低成本,而800V高压平台正是实现这些目标的关键路径之一。

二、800V扁铜线电驱动关键技术1. 扁铜线绕组技术

扁铜线绕组是高压电机的核心创新,主要包括两种形式:

Hair pin绕组:采用发夹式结构,端部焊接工艺简化,制造成本低。

I-pin绕组:直线型铜线直接插入定子槽,槽满率更高,散热性能更优。

技术优势:

高效率:槽满率提升(>70%),降低电阻损耗,电机效率提高2%-3%。

低噪声:绕组刚性增强,减少电磁振动,NVH性能显著优化。

高功率密度:扁铜线截面利用率高,相同体积下功率输出提升15%-20%。

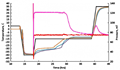

损耗分布与环流控制:

扁铜线在槽口位置的导体损耗高于槽底,需通过绕组换位技术(端部换位与槽内换位)平衡支路电流,抑制环流。例如,48槽8极电机采用双层8层绕组时,每相串联匝数公式为:

=12N=2maZ1Ns

通过调整并联支路数(a),可灵活匹配峰值转矩与高速功率需求。

<img alt="图片" class="rich_pages wxw-img" data-w="1080" src="https://mp.ofweek.com/Upload/News/Img/member53299/202503/wx_article__223a15c0b592fa0f72137070bbfcfb1b.jpg" max-width="700px" height="auto style="margin: 10px auto; max-width: 700px; visibility: unset;" />

2. 800V高压绝缘系统

提升电压至800V可大幅缩短充电时间(30%-50%),但需解决高压绝缘挑战:

材料升级:耐电晕漆包线、高介电强度绝缘纸等材料,确保耐压等级≥1500V。

工艺优化:采用真空浸渍工艺,消除气隙,提升绝缘层均匀性。

测试验证:通过局部放电检测、高温高湿循环测试等,确保系统可靠性。

行业应用:主流车企已规划800V平台车型(如保时捷Taycan、小鹏G9),验证了高压技术的可行性。

三、驱动电机内冷技术

为应对高功率密度带来的散热压力,新型冷却方案包括:

相向直冷技术:冷却液通过3D打印树脂水道直接接触绕组端部,散热效率提升30%。

线圈直冷结构:在扁铜线内部嵌入微通道,实现“由内而外”的精准温控,最高耐温达150°C。

四、新工艺突破

3D打印铜线技术:定制化铜线拓扑结构,减少端部长度,进一步降低损耗。

电阻仿真分析:结合电磁场与热场仿真,优化绕组设计,减少实验迭代周期。

五、800V电驱动油冷系统

在800V高压平台下,电机功率密度的提升对散热提出更高要求。传统水冷方案在高负荷工况下存在散热效率瓶颈,因此油冷系统成为关键技术方向:

直接油冷技术:冷却油通过定子或转子内部油道直接接触发热部件(如绕组、铁芯),热传导效率较水冷显著提升。特斯拉专利(US20210091521A1)显示,其电机采用油道集成设计,可精准控制绕组温度。

喷淋式油冷:行业研究提出喷淋冷却概念,但实际量产案例较少,仍需进一步验证。

耐高温油品:合成酯类油耐温性能可达160°C以上,同时具备优异的绝缘性和抗氧化性。

优势:

油冷系统可兼容高压绝缘需求,减少冷却液导电风险。

结合扁铜线绕组,整体温升降低约15%,延长电机寿命。

六、NVH诊断技术分析

800V扁铜线电机虽通过刚性绕组降低了电磁振动,但高转速(>15,000 rpm)下仍面临NVH挑战。NVH诊断技术通过多维度分析优化噪声与振动:

振动源定位:

采用加速度传感器与声学摄像头,精准识别电磁力波、轴承异响等噪声源。

结合FFT(快速傅里叶变换)分析,分离高频电磁噪声与低频机械振动。

仿真优化:

通过电磁-机械耦合仿真,优化定子槽形与绕组分布,抑制齿槽转矩波动。

利用拓扑优化技术,轻量化电机壳体结构,降低共振风险。

主动降噪技术:

在电机控制器中集成谐波补偿算法(参考丰田专利JP2020157462A),抵消特定频率的电磁噪声。

行业案例:据第三方测试,特斯拉Model S Plaid在多数工况下噪声控制在70 dB以下。

七、800V电驱动创新技术展望1. 超级铜线技术

材料升级:采用OCC(单晶连续铸造)铜线,纯度达99.99%以上(日本住友电工商业化产品),电阻率降低约5%。

表面处理:纳米涂层技术(如石墨烯镀层)处于实验室研究阶段,未来可能提升耐高温性能。

应用场景:适用于高频率(>500 Hz)电机,减少趋肤效应影响。

2. 超级硅钢技术

高磁导率硅钢:晶粒取向硅钢(如JFE Super Core™)铁损降低约20%,磁通密度提升约10%(JFE钢铁公司技术白皮书)。

激光刻痕工艺:三菱电机专利(US20180068845A1)显示,该技术可优化磁畴分布,降低高频涡流损耗。

薄片化趋势:0.20 mm以下厚度硅钢片逐步普及,适配800V电机的高频化需求。

3. 非稀土永磁材料的应用

为减少对稀土资源的依赖,非稀土永磁材料成为研究热点:

铁氮(Fe-N)磁体:

理论磁能积潜力达100 MGOe(《Nature Materials》论文),但实际样品目前仅达约50 MGOe。

当前挑战:规模化生产中的氮气渗透均一性问题。

锰铝碳(Mn-Al-C)磁体:

耐腐蚀性强,适用于高温高湿环境,已在小功率电机中试应用。

复合磁体:

将铁氧体与纳米晶材料复合,通过磁场取向技术提升磁性能,成本为稀土磁体的50%-70%。

行业进展:丰田2021年宣布研发Fe-N磁体,目标未来实现量产。

八、总结

800V扁铜线驱动电机技术通过高压化、高槽满率绕组、先进冷却系统、NVH智能诊断、超级材料应用等创新,全面突破效率、散热与可持续性瓶颈。未来,非稀土磁体与薄片化硅钢的成熟将推动电驱动系统迈向更高性能与更低成本。

免责声明:以上观点仅代表作者个人看法,与本平台无关。图片版权归原作者所有,如有不妥请于30日内联系平台删除或者商讨版权授权事宜。

原文标题 : 800V扁铜线驱动电机关键技术解析

图片新闻

最新活动更多

-

5月15日立即下载>> 【白皮书】精确和高效地表征3000V/20A功率器件应用指南

-

免费下载立即下载>> 2025锂电市场格局及未来研判蓝皮书

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

即日-2025.8.1立即下载>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

-

精彩回顾立即查看>> OFweek 2025(第十四届)中国机器人产业大会

-

精彩回顾立即查看>> 【线上直播】技术赋能,创新引领 - NX 助力电池储能企业高效创新

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论